Il bambù è una risorsa rinnovabile che negli ultimi anni è diventata una delle principali alternative al legno duro tropicale. Quando si vedono pavimenti, armadietti da cucina o taglieri in bambù, ci si può chiedere come i tronchi di bambù cavi vengano trasformati in solide lastre di bambù. In questo blog ve lo spiegheremo.

Prima di tutto, è importante sapere che i pannelli di bambù solido possono essere suddivisi in due gruppi principali: "bambù laminato" e "bambù composito" (o una combinazione di entrambi). Anche i semilavorati come OSB, MDF, pannelli di particelle, compensato, stuoie intrecciate, ecc. possono essere realizzati con fibre o trucioli di bambù, ma i pannelli realizzati con strisce di bambù (laminato) o fili di bambù (composito) sono di gran lunga i più utilizzati in Europa. Questo blog spiega come vengono realizzati i pannelli semplici. Potete leggere come vengono realizzati i compositi in un altro blog.

Bambù laminato

Le lastre di bambù laminato sono realizzate con strisce piatte e rettangolari di bambù tagliate da uno stelo di bambù. Queste strisce o "lamelle" vengono poi incollate orizzontalmente o verticalmente. I termini inglesi "plain pressed" per le strisce incollate orizzontalmente e "side pressed" per le strisce incollate verticalmente sono comunemente usati qui.

Poiché i pannelli di bambù sono costituiti da singole strisce, presentano meno movimenti (ritiro e rigonfiamento) rispetto al legno massiccio. Tuttavia, il modo in cui i pannelli di bambù sono costruiti influisce sulla loro resistenza, flessibilità e stabilità.

Ad esempio, un pannello a strato singolo si rompe più rapidamente in larghezza rispetto a un pannello a 3 o 5 strati. Un pannello a 5 strati è anche più resistente di un pannello a 1 o 3 strati e quindi ha meno probabilità di deformarsi. In generale, più strati ci sono, più stabile è il pannello.

La struttura degli strati è importante anche per l'aspetto di una tavola di bambù. Nelle tavole incollate orizzontalmente, i nodi del bambù sono molto visibili, il che conferisce loro un aspetto unico. Per applicazioni come gradini di scale, tavoli, banconi da cucina, armadietti, pannelli di mobili, ecc. in cui la vista laterale è visibile, può essere importante anche una particolare struttura degli strati.

Fase 1. Raccolta del bambù

Il bambù Moso o Phyllostachys edulis è la specie di bambù scelta per la produzione di pannelli. Questo gigantesco bambù cinese è noto per essere la specie di bambù più forte al mondo, con un'altezza media di 6 metri e un diametro di 10 pollici.

Il tronco di un bambù raggiunge l'altezza massima dopo pochi mesi, dopodiché non cresce né si ispessisce più. Nei quattro anni successivi, le fibre si "lignificano" e acquisiscono eccellenti proprietà meccaniche (durezza, resistenza, stabilità dimensionale) paragonabili a quelle del legno duro.

In un boschetto di bambù, gli steli maturi possono essere raccolti ogni anno all'età di 4-5 anni, mentre i nuovi germogli continuano a crescere. Il bambù è quindi una risorsa inesauribile, a differenza del legno duro, che deve essere ripiantato e spesso non può essere raccolto per 50-100 anni.

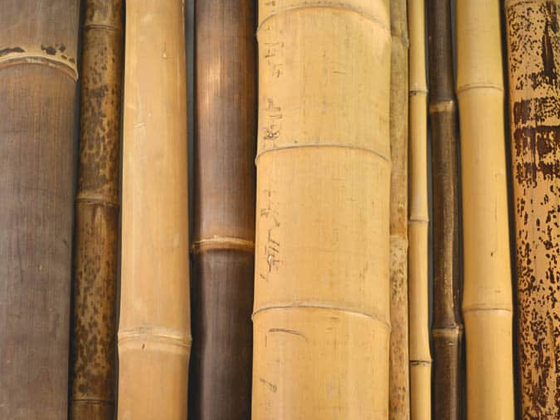

Fase 2. Selezione dei tronchi di bambù

Per la produzione di pannelli vengono selezionati tronchi di bambù con un diametro medio di 9 cm. Vengono poi tagliati a una lunghezza di 250 cm.

Fase 3. Spaccatura dei tronchi di bambù

I tronchi di bambù rotondi vengono inseriti in una macchina speciale che li trasforma in doghe di bambù grezzo. Durante questo processo, gli steli di bambù vengono spinti attraverso uno "spaccalegna" metallico (lame a forma di stella) che li spacca completamente.

Fase 4. Piallatura delle strisce di bambù

Le strisce di bambù grezzo hanno ancora una forma e una consistenza molto irregolare dopo la spaccatura. Per rimuovere la pelle verde e i residui di rami, vengono piallate con una macchina speciale di 22 x 6 mm.

Fase 5. Cottura delle strisce di bambù

Per proteggere il bambù da insetti e funghi, viene bollito in perossido di idrogeno per circa 7 ore. Questo trattamento ha il vantaggio di decolorare le strisce di bambù e di conferire loro un colore gradevole e uniforme.

Fase 6. Caramellizzazione

Come opzione, le strisce di bambù vengono messe in un recipiente ad alta pressione per diverse ore per caramellarle. La combinazione di calore e pressione libera gli zuccheri naturali del bambù, conferendo alle strisce il caratteristico colore marrone o caramellato.

Fase 7. Asciugatura e levigatura

Dopo la cottura/caramellizzazione, le strisce di bambù vengono conservate in una camera di essiccazione per circa 5 giorni, fino a raggiungere un contenuto di umidità dell'8-10%. Le strisce vengono quindi levigate un'ultima volta fino a raggiungere una dimensione di 20 x 5 mm.

In alto: essiccazione e levigatura, in basso: selezione delle lamelle

In alto: essiccazione e levigatura, in basso: selezione delle lamelle

Fase 8: Selezione delle strisce di bambù

Dopo la lavorazione e l'essiccazione, le strisce di bambù vengono controllate un'ultima volta per verificarne il colore e la qualità prima di essere trasformate in pannelli.

Fase 9. Pressatura orizzontale

Come già detto, le strisce di bambù possono essere incollate/pressate orizzontalmente o verticalmente. Per un pannello "pressato singolo", le strisce di bambù vengono posizionate orizzontalmente una accanto all'altra e incollate. In questo modo si ottiene una tavola monostrato con un disegno a linee larghe in cui i caratteristici nodi del bambù sono chiaramente visibili.

Le tavole di bambù incollate orizzontalmente hanno uno spessore di 5 mm. Per ottenere tavole più spesse, più strati vengono incollati insieme, di solito in senso trasversale.

Pressatura orizzontale

Pressatura orizzontale

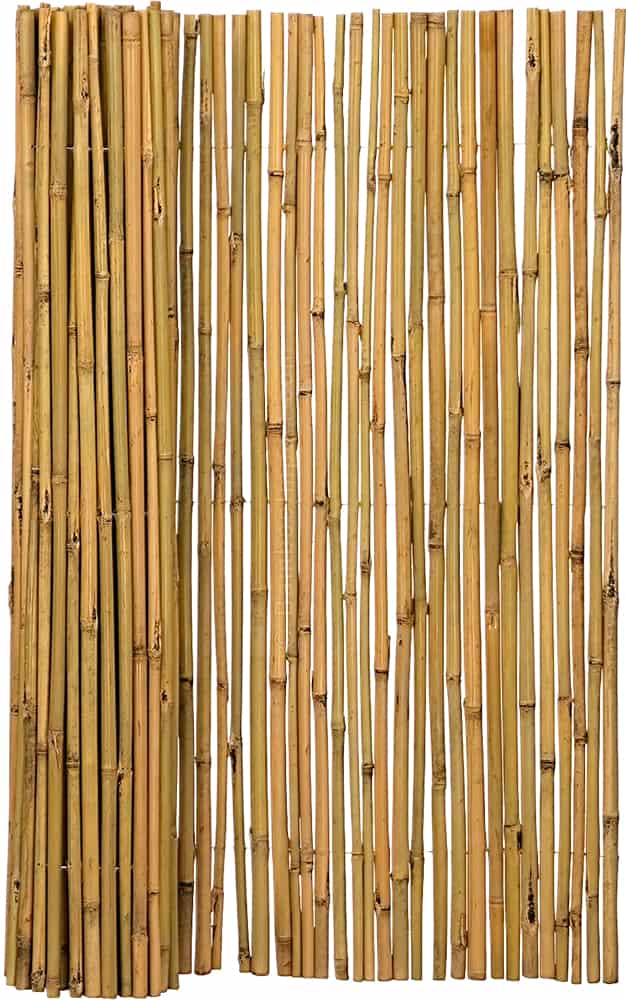

Fase 10. Pressatura verticale

In una tavola "pressata lateralmente", le strisce di bambù vengono disposte verticalmente una accanto all'altra e incollate/pressate. In questo modo si ottiene un pannello monostrato con un disegno a linee sottili, in cui i nodi di bambù sono quasi invisibili.

Le tavole di bambù incollate verticalmente hanno uno spessore di 20 mm. Per ottenere tavole o travi più spesse, si incollano più strati.

Fase 11. Segatura

Per assottigliare le tavole incollate verticalmente, le tavole di 20 mm di spessore vengono posizionate sui lati e segate con una sega a nastro. Con queste tavole di bambù si possono realizzare tutti i tipi di tavole composte da 3-5-7 o 9 strati.

Fase 12. Levigatura delle tavole di bambù

Nell'ultima fase del processo produttivo, le tavole di bambù vengono trattate con una levigatrice per ottenere una superficie perfettamente piana e liscia.

Fase 13. Controllo qualità

Durante l'imballaggio, le tavole di bambù vengono controllate un'ultima volta per individuare eventuali difetti.

Volete lavorare anche voi con pannelli di bambù? Allora ordinate oggi stesso i vostri pannelli di bambù nel nostro negozio online!