Bambus ist ein erneuerbarer Rohstoff, der in den letzten Jahren zu einer der wichtigsten Alternativen zu tropischem Hartholz geworden ist. Wenn Sie Bambusböden, Küchenschränke oder Schneidebretter sehen, haben Sie sich vielleicht gefragt, wie runde, hohle Bambusstämme zu massiven Bambusplatten verarbeitet werden? In diesem Blog erklären wir es.

Zunächst einmal ist es wichtig zu wissen, dass sich massive Bambusplatten in zwei Hauptgruppen unterteilen lassen: "laminierter Bambus" und "Verbundbambus" (oder eine Kombination aus beiden). Halbfertigprodukte wie OSB, MDF, Spanplatten, Sperrholz, Flechtmatten usw. können auch aus Bambusfasern oder Bambusspänen hergestellt werden, aber Platten, die auf der Grundlage von Bambusstreifen (Laminat) oder Bambussträngen (Verbundwerkstoff) zusammengesetzt sind, werden in Europa bei weitem am häufigsten verwendet. In diesem Blog wird erklärt, wie einfaches Plattenmaterial hergestellt wird. Wie Verbundwerkstoffe hergestellt werden, können Sie in einem anderen Blog nachlesen.

Laminierter Bambus

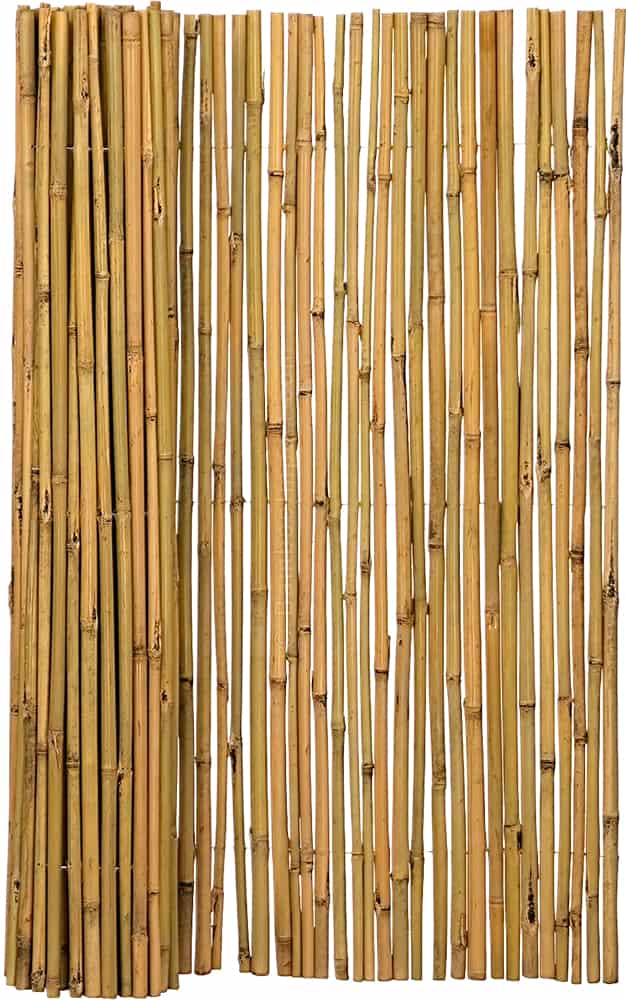

Laminiertes Bambusplattenmaterial wird aus flachen, rechteckigen Bambusstreifen hergestellt, die aus einem Bambusstamm geschnitten werden. Diese Streifen oder "Lamellen" werden dann horizontal oder vertikal miteinander verleimt. Die englischen Begriffe "plain pressed" für horizontal verleimte Streifen und "side pressed" für vertikal verleimte Streifen werden hier häufig verwendet.

Da Bambusplatten aus einzelnen Leisten bestehen, zeigen sie weniger Bewegung (Schwinden und Quellen) als Massivholz. Die Art und Weise, wie Bambusplatten aufgebaut sind, hat jedoch Auswirkungen auf die Festigkeit, Flexibilität und Stabilität der Platte.

Ein 1-Schicht-Brett bricht zum Beispiel schneller in der Breite als ein 3- oder 5-Schicht-Brett. Ein 5-Schicht-Brett ist auch stabiler als ein 1-Schicht- oder 3-Schicht-Brett und verzieht sich daher weniger leicht. Generell gilt also: Je mehr Schichten, desto stabiler der Karton.

Der Schichtaufbau ist auch für das Aussehen einer Bambusplatte wichtig. Bei horizontal verleimten Platten sind die Bambusknoten sehr gut sichtbar, was ein einzigartiges Aussehen ergibt. Für Anwendungen wie Treppenstufen, Tische, Küchenarbeitsplatten, Schränke, Möbelpaneele usw., bei denen die Seitenansicht zu sehen ist, kann ein bestimmter Schichtaufbau ebenfalls wichtig sein.

Schritt 1. Bambus ernten

oder Phyllostachys edulis ist die Bambusart der Wahl für die Herstellung von Plattenmaterial. Dieser chinesische Riesenbambus ist als die härteste Bambusart der Welt bekannt und wird im Durchschnitt bis zu 20 Meter hoch und 10 cm im Durchmesser.

Ein Bambusstamm erreicht seine maximale Höhe bereits nach wenigen Monaten und wird danach weder höher noch dicker. In den folgenden 4 Jahren "verholzen" die Fasern und erhalten hervorragende mechanische Eigenschaften (Härte, Festigkeit, Formbeständigkeit), die mit Hartholz vergleichbar sind.

In einer Bambusplantage können reife Stämme im Alter von 4 bis 5 Jahren jedes Jahr geerntet werden, während immer wieder neue Triebe wachsen. Bambus ist daher eine unerschöpfliche Ressource, im Gegensatz zu Hartholz, das neu gepflanzt werden muss und oft erst nach 50 bis 100 Jahren gefällt werden kann.

Schritt 2. Auswahl der Bambusstämme

Für die Herstellung von Plattenmaterial werden Bambusstämme mit einem durchschnittlichen Durchmesser von 9 cm ausgewählt. Diese werden dann auf eine Länge von 250 cm geschnitten.

Schritt 3. Spaltung der Bambusstämme

Die runden Bambusstämme werden in eine spezielle Maschine gegeben, die sie zu groben Bambuslatten verarbeitet. Dabei werden die Bambusstangen durch einen metallenen "Spalter" (sternförmige Klingen) geschoben, der sie vollständig aufspaltet.

Schritt 4. Bambuslatten hobeln

Grobe Bambuslatten sind nach dem Spalten noch sehr unregelmäßig in Form und Struktur. Um die Lamellen von ihrer grünen Außenhaut und Astresten zu befreien, werden sie mit einer Spezialmaschine in den Maßen 22 x 6 mm gerade gehobelt.

Schritt 5. Kochen von Bambusstreifen

Um Bambus vor Insekten und Pilzen zu schützen, werden sie etwa 7 Stunden lang in Wasserstoffperoxid gekocht. Diese Behandlung hat den zusätzlichen Vorteil, dass die Bambusstreifen ausbleichen und eine schöne einheitliche Farbe bekommen.

Schritt 6. Karamellisierung

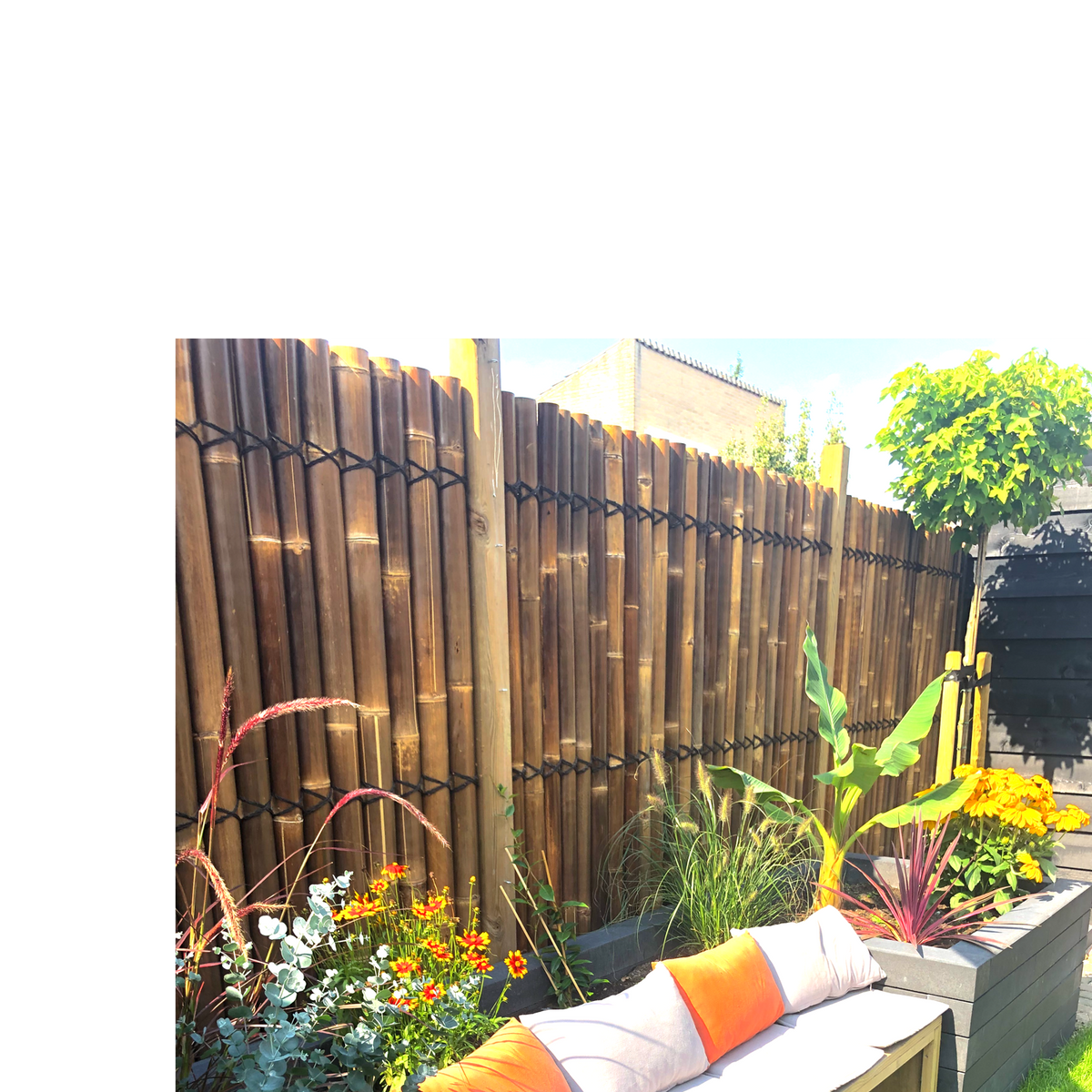

Optional werden die Bambusstreifen zum Karamellisieren für mehrere Stunden in einen Hochdrucktank gelegt. Durch die Kombination von Hitze und Druck wird der natürliche Zucker im Bambus freigesetzt, der den Streifen die typische braune oder karamellisierte Farbe verleiht.

Schritt 7. Trocknen und Schleifen

Nach dem Kochen/Karamellisieren der Bambusstreifen werden sie etwa 5 Tage lang in einer Trockenkammer gelagert, bis die Streifen einen Feuchtigkeitsgehalt von 8-10 % erreicht haben. Die Streifen werden dann ein letztes Mal auf die Maße 20 x 5 mm geschliffen.

Oben: Trocknen und Schleifen, unten: Auswahl der Streifen

Oben: Trocknen und Schleifen, unten: Auswahl der Streifen

Schritt 8. Auswahl der Bambusstreifen

Nachdem die Bambusstreifen behandelt und getrocknet wurden, werden sie ein letztes Mal auf Farbe und Qualität geprüft, bevor sie zu Plattenmaterial verarbeitet werden.

Schritt 9. Horizontal gepresst

Wie bereits erwähnt, können Bambusstreifen horizontal oder vertikal miteinander verleimt/gepresst werden. Für eine "einfach gepresste" Platte werden die Bambusstreifen horizontal nebeneinander gelegt und verleimt. So entsteht eine einschichtige Platte mit einem breiten Linienmuster, in dem die charakteristischen Bambusknoten deutlich sichtbar sind.

Horizontal verleimte Bambusplatten haben eine Stärke von 5 mm. Um dickere Platten herzustellen, werden mehrere Lagen miteinander verleimt, in der Regel kreuzweise.

Horizontales Pressen

Horizontales Pressen

Schritt 10. Vertikal gepresst

Bei einer "seitengepressten" Platte werden die Bambusstreifen senkrecht nebeneinander gelegt und verleimt/gepresst. So entsteht eine 1-lagige Platte mit feinem Linienmuster, bei der die Bambusknoten fast nicht mehr sichtbar sind.

Vertikal verleimte Bambusplatten haben eine Stärke von 20 mm. Um dickere Platten oder Balken herzustellen, werden mehrere Lagen miteinander verleimt.

Schritt 11. Sägen

Um vertikal verleimte Platten dünner zu machen, werden die 20 mm dicken Platten auf die Seite gelegt und durch eine Bandsäge geführt. Mit diesen Bambusplatten können alle Arten von Brettern hergestellt werden, die aus 3-5-7 oder 9 Schichten bestehen.

Schritt 12. Schleifen der Bambusplatten

Im letzten Schritt des Produktionsprozesses werden die Bambusplatten mit einer Schleifmaschine bearbeitet, um eine perfekt flache und glatte Oberfläche zu erhalten.

Schritt 13. Qualitätskontrolle

Beim Verpacken werden die Bambusplatten ein letztes Mal auf eventuelle Mängel geprüft.

Sind Sie auch an der Arbeit mit Bambusplatten interessiert? Dann bestellen Sie noch heute Ihre Bambusplatten in unserem Webshop!